摘要:,,本研究针对回流焊工艺中的IMC特性进行深入分析并探讨其应用研究。通过快速计划设计,旨在解答有关IMC特性的关键问题。研究内容涵盖了IMC特性的识别、评估及其在回流焊工艺中的应用。本研究还涉及如何优化回流焊工艺以提高产品质量和效率。最终目标是推动IMC特性在回流焊工艺中的更好应用,同时提高ChromeOS的性能和稳定性。

本文目录导读:

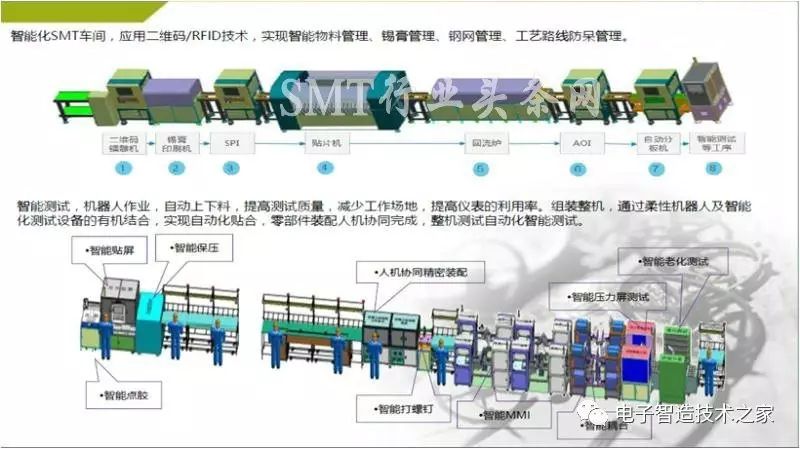

回流焊工艺是现代电子制造领域中的一种重要焊接技术,广泛应用于各类电子元器件的组装和连接,随着科技的飞速发展,回流焊工艺的应用越来越广泛,对其工艺性能的要求也越来越高,IMC(界面金属化合物)作为回流焊工艺中的一种重要现象,对焊接质量有着重要影响,本文将对回流焊工艺中的IMC特性进行分析,并探讨其在应用中的研究。

回流焊工艺概述

回流焊工艺是一种通过加热使焊锡膏中的溶剂蒸发,实现焊接点焊接的焊接技术,在回流焊过程中,焊接点的形成经历了熔化、浸润、冷却等阶段,在这个过程中,IMC的形成是影响焊接质量的关键因素之一。

IMC特性分析

1、IMC的形成机制

在回流焊过程中,焊锡膏与焊接表面发生反应,形成一层金属间化合物(IMC),IMC的形成是焊接过程中的必然现象,它对焊接点的强度和可靠性有着重要影响。

2、IMC的特性

(1)化学性质:IMC具有稳定的化学性质,不易受到外界环境的影响,具有良好的抗腐蚀性能。

(2)物理性质:IMC的硬度较高,具有较高的热导率和电导率,这些物理性质使得IMC在焊接过程中起到重要的作用。

(3)机械性能:IMC的强度、韧性等机械性能对焊接点的可靠性有着重要影响,合适的IMC厚度可以提供良好的焊接强度。

回流焊工艺中IMC的应用研究

1、IMC对焊接质量的影响

IMC的形成对焊接质量有着重要影响,适量的IMC可以提高焊接点的强度和可靠性,但过多的IMC可能导致焊接点的脆化,控制IMC的厚度和分布是提高焊接质量的关键。

2、IMC在焊接工艺优化中的应用

通过对回流焊工艺参数的调整,可以实现对IMC形成的控制,调整加热速度、峰值温度、加热时间等参数,可以影响IMC的厚度和分布,通过对这些参数的优化,可以实现焊接质量的提升。

五、回流焊工艺中IMC特性的影响因素及优化措施

1、影响因素

(1)焊接材料:不同的焊接材料对IMC的形成有着重要影响,选择合适的焊接材料是控制IMC特性的关键。

(2)工艺参数:加热速度、峰值温度、加热时间等工艺参数对IMC的形成和特性有着重要影响。

(3)焊接环境:焊接环境如温度、湿度、气氛等也会影响IMC的形成和特性。

2、优化措施

(1)选择合适的焊接材料:根据实际需求选择合适的焊接材料,以优化IMC的特性。

(2)优化工艺参数:通过调整工艺参数,如加热速度、峰值温度、加热时间等,实现对IMC形成的控制。

(3)改善焊接环境:保持稳定的焊接环境,如控制温度、湿度、气氛等,以减少环境对IMC形成的影响。

本文分析了回流焊工艺中的IMC特性,并探讨了其在应用中的研究,研究表明,IMC的形成对焊接质量有着重要影响,通过控制IMC的厚度和分布可以提高焊接点的强度和可靠性,通过对回流焊工艺参数的调整,可以实现对IMC形成的控制,从而提高焊接质量,随着科技的不断发展,对回流焊工艺的要求将越来越高,对IMC特性的研究将更加深入,通过深入研究IMC的形成机制、影响因素及优化措施,有望进一步提高回流焊工艺的焊接质量,推动电子制造行业的持续发展。

七、建议与展望方向:针对未来研究与应用实践的建议与展望方向阐述如下: 1.深入研究不同材料体系下的IMC特性:随着新材料的应用和发展,不同材料体系下的IMC特性可能会有所不同,建议深入研究不同材料体系下的IMC特性及其影响因素,为选择合适的焊接材料和优化工艺参数提供依据。 2.开发新型焊接材料和工艺:通过开发新型焊接材料和工艺,实现对IMC特性的进一步优化,研发具有优异润湿性和低膨胀系数的焊锡膏,以提高焊接质量和可靠性。 3.加强工艺监控与质量控制:在实际应用中,应加强工艺监控和质量控制,确保回流焊工艺的稳定性和一致性,通过实时监测和调整工艺参数,实现对IMC形成的有效控制,提高焊接质量。 4.拓展应用领域:随着电子行业的快速发展,回流焊工艺的应用领域越来越广泛,建议拓展回流焊工艺在新型电子器件、高性能电路板等领域的应用,以满足行业发展的需求。 通过对回流焊工艺中IMC特性的深入研究与应用实践的不断探索和创新尝试相信我们能够不断提升电子制造行业的生产效率和产品质量推动行业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...