摘要:本文详细介绍了滤筒生产工艺,包括材料准备、设计规划、制造过程、质量检测等环节。生产过程中采用先进的加工技术和严格的质量控制,确保滤筒的性能和品质。通过本文,读者可以全面了解滤筒的生产流程,为相关领域的研究和应用提供参考。

本文目录导读:

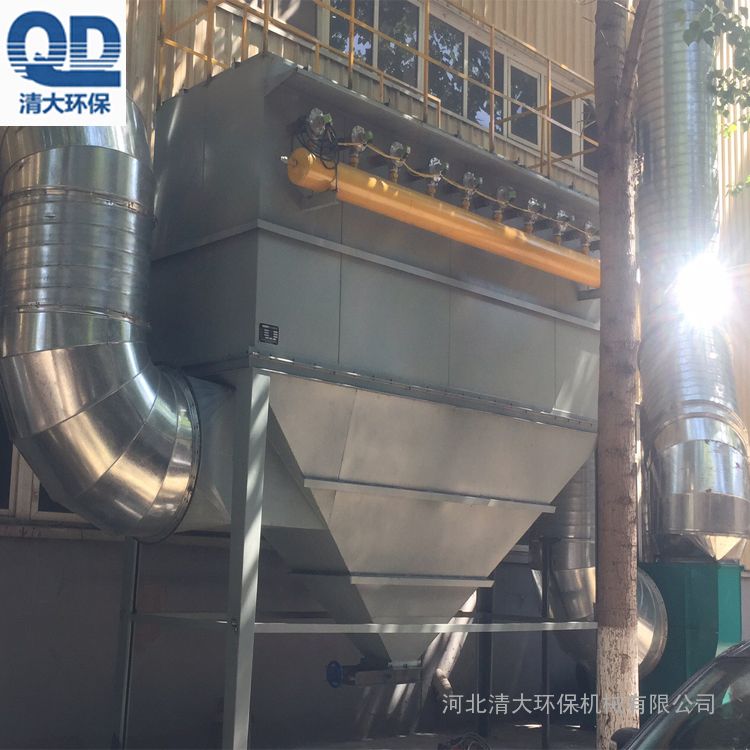

滤筒是广泛应用于工业、环保、化工等领域的过滤设备,其质量直接影响过滤效果和运行效率,本文将详细介绍滤筒的生产工艺,帮助读者了解滤筒制造的全过程。

原料准备

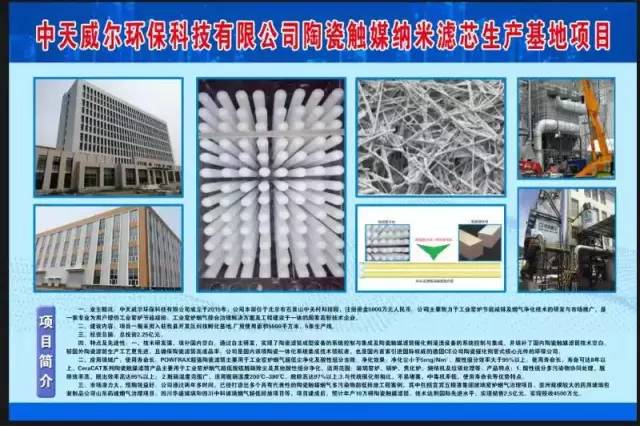

滤筒生产所需的原料主要包括滤料、滤网、骨架材料、密封材料等,滤料的选择直接影响过滤效果,常见的滤料包括活性炭、陶瓷、玻璃纤维等,滤网则用于支撑滤料,保证过滤过程的稳定性,骨架材料主要用于支撑整个滤筒结构,确保其具有一定的机械强度和耐压性能,密封材料则用于滤筒的接口处,确保无泄漏。

生产工艺流程

1、设计与制模

根据客户需求及行业标准,进行滤筒的初步设计,利用CAD等设计软件绘制图纸,然后进行模具制作,模具的质量直接影响后续生产的质量,因此这一环节至关重要。

2、切割与成型

按照图纸要求,对原料进行切割,形成滤筒的基本形状,对于需要特殊处理的部位,如滤网和骨架的连接处,需要进行精细加工,确保连接牢固、无泄漏。

3、组装与焊接

将切割好的部件进行组装,包括滤料、滤网、骨架等的安装,对于需要焊接的部分,如骨架的接口处,需进行焊接操作,确保焊接质量。

4、质量检测

对组装和焊接完成的滤筒进行质量检测,包括外观检查、压力测试、流量测试等,确保滤筒无缺陷、无泄漏,满足使用要求。

5、表面处理

对滤筒进行表面处理,包括除锈、喷涂、烘干等,这一环节旨在提高滤筒的耐腐蚀性和美观度。

6、包装与储存

经过上述工序后,对滤筒进行包装,包括防震、防锈、标识等,然后将其储存于干燥、通风的仓库内,以备后续发货或使用。

生产工艺中的关键环节

1、模具制作:模具的质量直接影响后续生产的质量,因此需高度重视模具的制作精度和耐用性。

2、焊接质量:焊接是滤筒生产中的关键环节,需确保焊接质量,防止使用过程中出现泄漏等问题。

3、质量控制:严格把控每个生产环节的质量,确保滤筒的性能和使用寿命。

常见问题及解决方案

1、滤筒泄漏:可能由于焊接不严密或材料质量问题导致,解决方案为加强焊接检测,选用优质原料。

2、滤筒变形:可能由于加工过程中的温度过高或压力过大导致,解决方案为优化加工参数,加强过程控制。

3、滤网破损:可能由于操作不当或滤网质量不佳导致,解决方案为加强操作培训,选用优质滤网。

发展趋势与展望

随着工业化的进程和环保要求的提高,滤筒行业面临着巨大的发展机遇,滤筒生产将朝着自动化、智能化方向发展,提高生产效率和产品质量,随着新材料、新工艺的不断涌现,滤筒的性能将得到提升,满足更多领域的需求。

本文详细介绍了滤筒的生产工艺,包括原料准备、生产工艺流程、关键环节、常见问题及解决方案以及发展趋势与展望,希望读者通过本文了解滤筒制造的全过程,为滤筒的选购和使用提供参考,随着技术的不断进步和市场需求的变化,滤筒生产工艺将不断完善和发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...