摘要:本文介绍了链轮的加工工艺设计。该设计包括材料选择、切削工具选择、加工步骤安排等方面。通过合理的工艺设计,可以提高链轮加工的效率和质量,确保链轮在机械设备中的正常运行。该摘要简洁明了,概括了链轮加工工艺设计的主要内容。

本文目录导读:

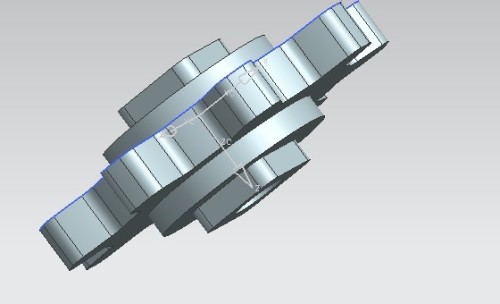

链轮作为一种重要的机械传动部件,广泛应用于各种机械设备中,其性能和质量对机械设备的运行稳定性和使用寿命具有重要影响,对链轮的加工工艺设计进行研究,提高链轮制造过程中的加工效率与产品质量,具有重要的现实意义,本文将详细介绍链轮的加工工艺设计,包括材料选择、设计流程、加工步骤、工艺参数以及质量检测等方面。

材料选择

链轮的材料选择应考虑到其使用环境、工作条件、强度要求以及耐磨性等因素,常用的材料包括碳钢、合金钢、不锈钢等,在选择材料时,还需考虑材料的可加工性、成本以及供应链的可获取性。

设计流程

1、需求分析:明确链轮的使用要求,包括尺寸、强度、耐磨性等方面的需求。

2、初步设计:根据需求进行链轮的初步设计,包括轮齿形状、大小、布局等。

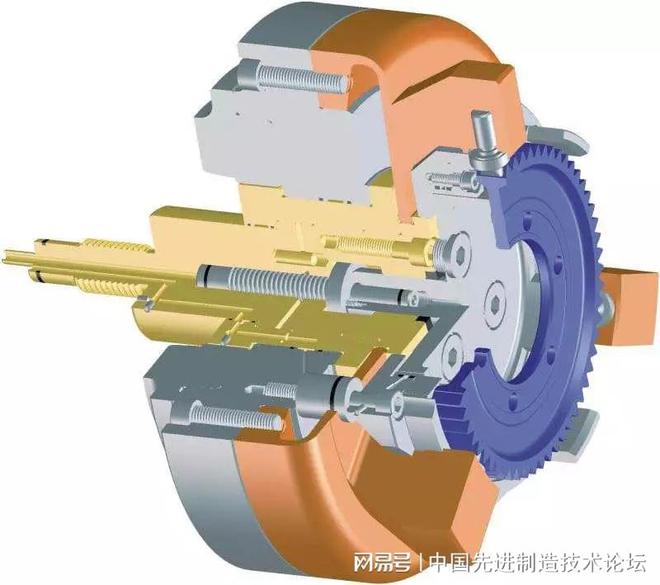

3、结构设计:确定链轮的整体结构,包括轮毂、轮辐等部分的设计。

4、优化设计:对初步设计进行优化,提高链轮的性能和使用寿命。

加工步骤

1、原料准备:根据设计需求准备相应的原材料,进行切割、打磨等预处理。

2、锻造:对于碳钢、合金钢等材料,需要进行锻造以提高材料的力学性能。

3、粗加工:对链轮进行初步的车削、铣削等加工,形成基本的轮廓和形状。

4、热处理:进行淬火、回火等热处理工艺,提高链轮的硬度和耐磨性。

5、精加工:对链轮进行精细的车削、铣削、磨削等加工,确保尺寸精度和表面质量。

6、齿轮加工:采用滚齿、插齿等方法对链轮的轮齿进行加工,确保轮齿的精度和啮合性能。

7、装配与调试:将加工完成的链轮进行装配,进行空载和负载试验,检查运行是否平稳,性能是否满足要求。

工艺参数

1、切削参数:包括切削速度、进给量等,应根据材料的性质、刀具的选择以及加工要求进行合理设置。

2、热处理参数:包括加热温度、保温时间、冷却方式等,应根据材料的类型和热处理目的进行确定。

3、润滑与冷却:在加工过程中,应合理选择润滑剂和冷却液,以降低摩擦、提高加工质量。

质量检测

1、尺寸检测:检查链轮的关键尺寸是否满足设计要求。

2、形状与位置公差检测:检查链轮的轮廓形状、位置公差等是否符合标准。

3、硬度检测:采用硬度计对链轮的硬度进行测试,确保其达到设计要求。

4、金相组织检测:检查链轮材料的金相组织,评估其质量。

5、负载试验:对链轮进行负载试验,检查其在实际工作条件下的性能表现。

工艺优化建议

1、采用先进的加工设备和技术,提高加工精度和效率。

2、优化切削参数和热处理工艺,提高链轮的性能和质量。

3、加强过程控制,确保每一道工序的质量符合要求。

4、进行工艺试验,验证工艺设计的合理性和可行性。

链轮的加工工艺设计是一个复杂而关键的过程,涉及到材料选择、设计流程、加工步骤、工艺参数以及质量检测等多个方面,本文详细介绍了链轮的加工工艺设计过程,希望能为相关企业和工程师提供有益的参考,通过不断的工艺优化和改进,我们可以提高链轮的性能和质量,满足不断变化的市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...