摘要:烯烃生产工艺平台涉及多种技术流程,包括原料预处理、催化裂解、分离纯化等。为提高生产效率及产品质量,优化策略至关重要。具体包括选用高效催化剂、优化反应温度及压力、改进工艺流程以降低能耗、加强自动化控制及智能化管理。通过这些措施,可实现烯烃生产的高效、安全、环保及可持续发展。

本文目录导读:

烯烃是石化工业的重要基础原料,广泛应用于化工、医药、农业等领域,随着全球化工市场的快速发展,烯烃生产工艺技术的创新与优化成为行业关注的焦点,本文将详细介绍烯烃生产工艺平台的技术流程,探讨优化策略,以期提高生产效率、降低成本并减少环境污染。

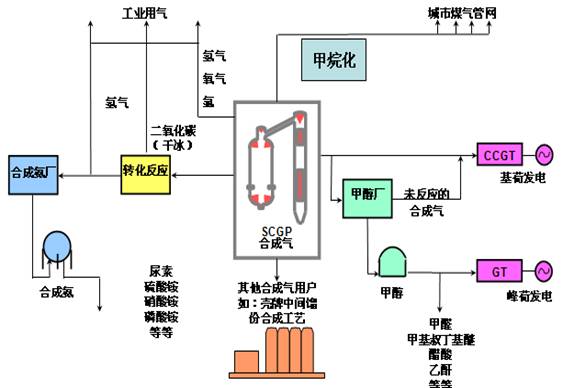

烯烃生产工艺平台技术流程

烯烃生产工艺平台主要包括原料预处理、裂解、分离和精制等步骤,以下是具体的技术流程:

1、原料预处理

原料预处理是烯烃生产的第一步,目的是将原料转化为适合裂解反应的形态,预处理过程包括脱盐、脱水、加热等操作,以确保原料的纯净度和反应活性。

2、裂解

裂解是将大分子烃类转化为小分子烯烃的过程,裂解过程通常在高温(约800-1000℃)和高压下进行,可采用蒸汽裂解或催化裂解等方法,裂解反应产生的气体混合物包含多种组分,如乙烯、丙烯等。

3、分离

裂解产生的气体混合物需要经过分离过程,以得到高纯度的烯烃产品,分离过程包括冷凝、压缩、深冷分离等技术,深冷分离是生产高纯度烯烃的关键步骤,利用不同组分的沸点差异进行分离。

4、精制

精制过程旨在进一步提高烯烃产品的纯度和质量,通过精馏、催化反应等方法去除杂质,得到符合标准的烯烃产品。

优化策略

为了提高烯烃生产工艺平台的效率、降低成本并减少环境污染,以下是一些优化策略:

1、技术创新

技术创新是优化烯烃生产工艺的关键,研发新型催化剂、改进裂解技术、优化分离过程等,有助于提高生产效率、降低能耗和减少污染物排放。

2、原料优化

选用合适的原料是提高烯烃生产效率的基础,优化原料选择,考虑原料的纯度、成本和反应活性等因素,以提高裂解效率和产品收率。

3、节能减排

降低能耗是减少生产成本和环境污染的重要途径,采用先进的热交换技术、优化工艺流程、提高设备效率等措施,以降低能耗和减少废物排放。

4、智能化管理

引入智能化管理系统,实现生产过程的自动化和智能化控制,通过数据采集与分析、优化生产调度、提高生产安全性等措施,提高生产效率和产品质量。

5、循环经济

发展循环经济,实现资源的有效利用和废弃物的减排,通过副产品的回收与再利用、废弃物处理与资源化利用等措施,提高资源利用率,降低环境污染。

烯烃生产工艺平台的技术流程包括原料预处理、裂解、分离和精制等步骤,为了提高生产效率、降低成本并减少环境污染,应采取技术创新、原料优化、节能减排、智能化管理和循环经济等优化策略,通过不断优化和改进,烯烃生产工艺平台将更好地满足石化工业的发展需求,为化工、医药、农业等领域提供更多优质的烯烃产品。

建议与展望

为了更好地推动烯烃生产工艺技术的发展与优化,以下是一些建议:

1、加强科研投入,鼓励技术创新,研发更高效、环保的催化剂和工艺技术。

2、优化原料选择和采购策略,提高原料的利用率和产品质量。

3、加强生产过程中的智能化管理,实现生产过程的自动化和智能化控制。

4、推广循环经济理念,实现资源的有效利用和废弃物的减排。

展望未来,烯烃生产工艺技术将朝着更高效、环保、智能化的方向发展,随着科技的不断进步,烯烃生产工艺平台将实现更高的生产效率、更低的成本和环境影响,为石化工业的可持续发展做出更大贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...