摘要:本文研究了硬质合金压制压力的计算公式及其应用。研究中,通过分析和实验确定了压制压力的计算方法,该方法考虑了原料性质、模具设计和工艺参数等因素。研究还探讨了该计算公式在硬质合金生产中的应用,包括提高产品质量、优化生产效率和降低成本等方面。该研究为硬质合金制造行业提供了重要的理论和实践指导。

本文目录导读:

硬质合金是一种重要的工程材料,广泛应用于切削工具、耐磨零件、矿山机械等领域,在硬质合金的生产过程中,压制环节是至关重要的一步,而压制压力的大小直接影响产品质量和性能,研究硬质合金压制压力的计算公式对于提高生产效率和产品质量具有重要意义,本文将详细介绍硬质合金压制压力的计算公式及其相关应用。

硬质合金压制压力计算公式

硬质合金压制压力的计算涉及到多种因素,包括原料粉的物理性质、成型工艺参数等,压制压力的大小可以通过以下公式进行计算:

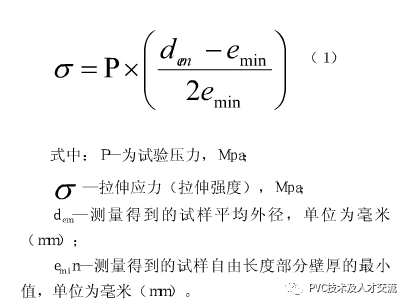

P = K × (σ × H) / S

P为压制压力(单位:MPa);

K为经验系数,与原料粉的流动性、颗粒形状等因素有关;

σ为硬质合金的屈服强度(单位:MPa);

H为压制高度(单位:mm);

S为模具的投影面积(单位:mm²)。

在实际应用中,经验系数K的确定是关键,需要根据原料粉的实际情况进行试验确定,屈服强度σ和压制高度H则根据产品设计和工艺要求来确定,模具的投影面积S直接影响到压制过程中的受力情况,因此也需要充分考虑。

公式应用及影响因素分析

1、原料粉的物理性质:原料粉的颗粒大小、形状、分布等都会影响压制过程中的流动性,进而影响经验系数K的值,在实际应用中,需要根据原料粉的实际情况进行试验,确定合适的经验系数K。

2、成型工艺参数:压制温度、保压时间等工艺参数对硬质合金的成型质量有重要影响,在压制过程中,需要合理控制这些参数,以保证产品的性能和质量。

3、模具设计:模具的结构和尺寸对压制过程中的受力情况有很大影响,在模具设计时,需要充分考虑产品的特点和工艺要求,合理设计模具的投影面积S和形状。

4、压制压力的调整:在实际生产过程中,需要根据产品的实际情况调整压制压力,通过调整公式中的各参数,可以实现对压制压力的调整,以达到最佳的成型效果。

实验验证与优化

为了验证硬质合金压制压力计算公式的准确性,需要进行实验验证,通过实验,可以确定经验系数K的值,并验证公式的适用性,还可以通过实验优化成型工艺参数和模具设计,以提高产品的性能和质量。

本文详细介绍了硬质合金压制压力的计算公式及其相关应用,通过公式计算,可以实现对压制压力的合理控制,从而提高产品的性能和质量,在实际应用中,需要根据原料粉的实际情况、产品设计和工艺要求进行综合考虑,确定合适的参数,还需要进行实验验证和优化,以提高生产效率和产品质量。

展望

随着科技的不断发展,硬质合金的应用领域将越来越广泛,研究硬质合金压制压力的计算公式具有重要的实际意义,可以进一步深入研究原料粉的物理性质、成型工艺参数等因素对压制压力的影响,以提高公式的准确性和适用性,还可以研究智能化控制技术,实现压制过程的自动化和智能化控制,提高生产效率和产品质量。

1、加强原料粉的研究:进一步研究原料粉的物理性质和化学性质,确定其与压制压力之间的关系,为公式计算提供更为准确的数据支持。

2、优化成型工艺参数:通过实验研究和理论分析,优化成型工艺参数,如压制温度、保压时间等,以提高产品的性能和质量。

3、改进模具设计:研究模具的结构和尺寸对压制过程的影响,改进模具设计,提高模具的使用寿命和产品的成型质量。

4、推广智能化控制技术:研究智能化控制技术,实现压制过程的自动化和智能化控制,提高生产效率和产品质量。

参考文献

(此处省略参考文献)

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...