摘要:本文详细介绍了热塑性弹性体的生产工艺。该工艺涉及材料选择、混合、加工和成型等多个环节。通过精确控制温度、压力和加工时间,生产出具有良好弹性和加工性能的热塑性弹性体。该工艺具有生产效率高、能耗低、环保等优点,广泛应用于汽车、医疗、家电等领域。

本文目录导读:

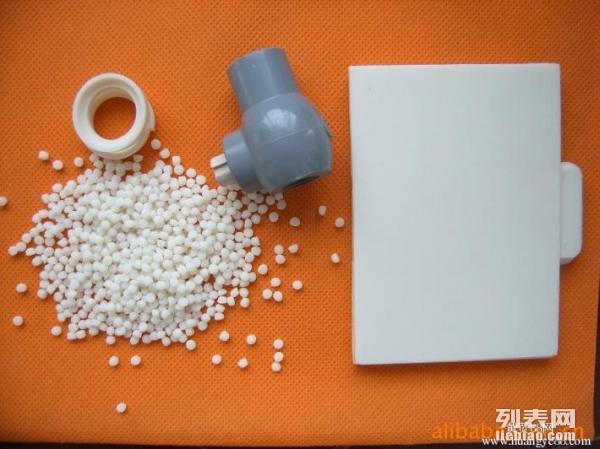

热塑性弹性体(TPE)是一种具有橡胶弹性和塑料加工性能的高分子材料,由于其独特的性能,如优异的弹性、良好的加工性能、广泛的适用性和环保性,热塑性弹性体在日常生活和工业生产中得到了广泛应用,本文将详细介绍热塑性弹性体的生产工艺。

热塑性弹性体的基本概念与分类

热塑性弹性体(TPE)是一种在常温下具有橡胶弹性,在高温下具有可塑性,且可反复使用的材料,根据生产方法和材料结构的不同,热塑性弹性体可分为多种类型,如苯乙烯类、烯烃类、聚酯类等。

热塑性弹性体的生产工艺

热塑性弹性体的生产工艺主要包括原料准备、熔融共混、挤出成型、冷却固化等步骤。

1、原料准备

原料的选择对热塑性弹性体的性能和质量具有重要影响,常用的原料包括聚烯烃、橡胶、塑料等,在选择原料时,需要考虑原料的相容性、熔点和成本等因素。

2、熔融共混

熔融共混是热塑性弹性体生产的关键步骤之一,在共混过程中,需要将各种原料按比例加入密炼机或挤出机中,通过加热和机械搅拌使其熔融并混合均匀,共混过程中需要控制温度、压力和时间等参数,以获得理想的共混效果。

3、挤出成型

挤出成型是热塑性弹性体生产中的另一重要步骤,将共混后的物料通过挤出机进行高温熔融,然后通过模具挤出成所需形状,挤出过程中需要控制温度、压力和速度等参数,以获得高质量的制品。

4、冷却固化

挤出成型后的热塑性弹性体需要进行冷却和固化,通过调整冷却温度和速度,可以控制制品的结晶度和性能,冷却固化后的制品需要进行后处理,如切割、打磨等,以得到最终的产品。

生产工艺中的关键技术与注意事项

1、原料选择与配比

原料的选择和配比是影响热塑性弹性体性能和质量的关键因素,在选择原料时,需要考虑原料的相容性、熔点和成本等因素,合理的原料配比可以获得性能优异的热塑性弹性体。

2、加工温度的控制

加工温度是影响热塑性弹性体性能和质量的重要因素,温度过高可能导致物料降解,温度过低则可能导致共混不均,在加工过程中需要严格控制温度。

3、挤出机的选择与使用

挤出机的选择和使用对热塑性弹性体的生产具有重要影响,选择合适的挤出机可以提高生产效率和质量,在使用挤出机时,需要注意调整温度和压力等参数,以获得理想的挤出效果。

4、安全生产与环保

在生产过程中,需要注意安全生产和环保问题,操作人员需要遵守安全生产规范,防止事故发生,需要采取措施减少生产过程中的废弃物和排放物的产生,以降低对环境的影响。

热塑性弹性体作为一种高性能的高分子材料,在日常生活和工业生产中得到了广泛应用,本文详细介绍了热塑性弹性体的生产工艺,包括原料准备、熔融共混、挤出成型和冷却固化等步骤,还介绍了生产工艺中的关键技术和注意事项,如原料选择与配比、加工温度的控制、挤出机的选择与使用以及安全生产与环保等问题,希望本文能对热塑性弹性体的生产和应用提供一定的帮助和指导。

展望

随着科技的进步和工业的发展,热塑性弹性体的应用前景将更加广阔,热塑性弹性体的生产工艺将朝着更高效、更环保的方向发展,随着新材料技术的不断发展,热塑性弹性体的性能将得到进一步提升,为各个领域的发展提供更多可能性。

1、加强原料研发:继续研究和开发新的原料,以提高热塑性弹性体的性能和质量。

2、优化生产工艺:通过技术改进和优化,提高生产效率,降低生产成本。

3、注重环保:在生产过程中采取措施减少废弃物和排放物的产生,降低对环境的影响。

4、加强人才培养:加强相关领域的人才培养,为热塑性弹性体的研发和生产提供人才支持。

热塑性弹性体作为一种重要的高分子材料,其生产工艺和技术的发展对于推动工业发展和满足社会需求具有重要意义,希望本文的介绍能为读者对热塑性弹性体的生产工艺有所了解,并为相关研究和应用提供一定的参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...