摘要:本文介绍了橡胶制品与模具设计之间的关系,以及工艺技术和协同工作的重要性。文章讨论了橡胶制品的设计原则,模具设计的关键因素,包括材料选择、结构设计和制造工艺等。强调了工艺技术与协同工作对于提高橡胶制品质量和生产效率的作用,包括跨部门合作、信息共享和流程优化等方面。通过整合设计和工艺,确保橡胶制品的质量和性能达到预期标准。

本文目录导读:

橡胶制品广泛应用于汽车、机械、电子、建筑等各个领域,其质量和性能很大程度上取决于模具设计的质量和精度,橡胶制品与模具设计之间的关系密切,二者相互依赖,相互促进,本文将探讨橡胶制品与模具设计的关系,介绍橡胶制品生产工艺、模具设计技术及其协同工作的重要性。

橡胶制品生产工艺

橡胶制品生产工艺主要包括原材料准备、配方设计、混合、成型、硫化、检验等环节,成型环节是模具设计应用的关键阶段,以下是橡胶制品生产工艺的主要步骤:

1、原材料准备:根据产品需求和性能要求,选择适合的橡胶原材料,如天然橡胶、合成橡胶等。

2、配方设计:根据产品性能要求、原材料特性及工艺条件,进行配方设计,确定橡胶与各添加剂的比例。

3、混合:将配方中的各组分在混合机中进行充分混合,确保各组分均匀分布。

4、成型:将混合好的橡胶物料投入到模具中,通过压力、温度等条件使其成型。

5、硫化:将成型的橡胶制品进行硫化处理,以提高其物理性能和化学性能。

6、检验:对硫化后的橡胶制品进行质量检验,确保其性能符合要求。

模具设计技术

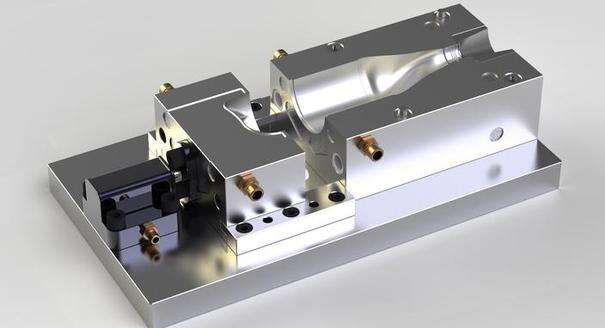

模具是橡胶制品生产的关键工具,其设计质量直接影响橡胶制品的质量和性能,模具设计技术主要包括模具结构设计、模具材料选择、模具制造工艺等。

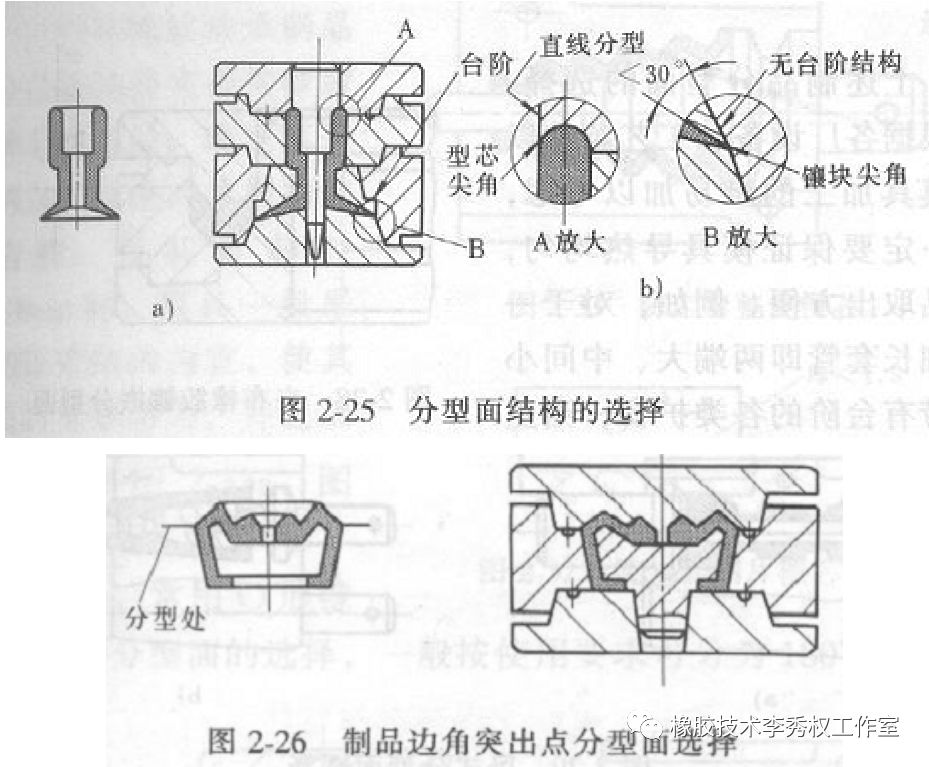

1、模具结构设计:根据橡胶制品的形状、尺寸、性能要求及生产工艺,进行模具结构设计,结构设计应充分考虑模具的强度、刚度、耐磨性、热稳定性等性能。

2、模具材料选择:根据模具结构和使用要求,选择适合的模具材料,如模具钢、铝合金等。

3、模具制造工艺:根据模具结构设计,采用合适的制造工艺,如切削、磨削、电火花加工等,确保模具的精度和表面质量。

橡胶制品与模具设计的协同工作

橡胶制品与模具设计之间的协同工作对于提高橡胶制品的质量和性能至关重要,以下是协同工作的关键方面:

1、设计与生产工艺的匹配:模具设计应充分考虑橡胶制品的生产工艺,确保成型过程中的物料流动、压力分布等工艺条件满足要求。

2、设计与材料性能的匹配:模具设计应充分考虑橡胶材料的性能,如硬度、拉伸强度、耐磨性等,以确保模具在使用过程中具有足够的强度和耐用性。

3、反馈与优化:在生产过程中,应根据实际生产情况对模具设计进行反馈和优化,不断提高模具的设计质量和生产效率。

案例分析

以汽车轮胎生产为例,轮胎的性能和质量很大程度上取决于模具的设计质量,模具设计需要考虑到轮胎的形状、尺寸、材料性能以及硫化工艺等因素,生产过程中需要对模具进行实时监控和维护,确保轮胎的质量稳定,通过不断优化模具设计和生产工艺,可以提高轮胎的性能和质量,满足市场需求。

橡胶制品与模具设计之间的关系密切,二者相互依赖,相互促进,提高橡胶制品的质量和性能,需要优化橡胶制品生产工艺和模具设计技术,并加强二者之间的协同工作,通过案例分析可以看出,优化模具设计和生产工艺对于提高橡胶制品的质量和性能具有重要意义,应重视橡胶制品与模具设计的协同工作,推动橡胶制品行业的持续发展。

展望

随着科技的不断进步和市场需求的变化,橡胶制品与模具设计将面临新的机遇和挑战,以下是对未来橡胶制品与模具设计的展望:

1、智能化发展:随着工业4.0和智能制造的快速发展,橡胶制品与模具设计将实现智能化,通过引入智能化技术,提高模具设计的精度和效率,实现生产过程的自动化和智能化。

2、绿色环保:随着环保意识的不断提高,橡胶制品与模具设计将更加注重环保,选用环保材料,优化生产工艺,降低能耗和排放,实现绿色生产。

3、个性化定制:随着市场需求的多样化,橡胶制品将更加注重个性化定制,这要求模具设计具有更高的灵活性和可调整性,以满足不同客户的需求。

4、模拟仿真技术:通过引入模拟仿真技术,对橡胶制品成型过程进行模拟仿真,优化成型工艺和模具设计,提高产品质量和生产效率。

未来橡胶制品与模具设计将朝着智能化、绿色环保、个性化定制和模拟仿真等方向发展,我们应关注行业动态,不断学习和掌握新技术,推动橡胶制品与模具设计的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...