摘要:本文介绍了呋喃树脂的合成工艺,包括原料选择、反应条件、产物性质等方面。对实地设计评估解析进行了详细阐述,包括工艺流程、设备选型、安全措施等。该文章旨在帮助读者了解呋喃树脂的合成工艺及其在实际生产中的应用,为相关领域的工程师和技术人员提供参考。专属版74.56.17提供了具体的工艺流程和评估方法,有助于优化生产流程和提高产品质量。

本文目录导读:

概述

呋喃树脂是一种重要的高分子化合物,广泛应用于建筑、汽车、电子、航空航天等领域,其合成工艺对于提高产品质量、降低成本具有重要意义,本文将详细介绍呋喃树脂的合成工艺过程。

原料准备

1、糠醇:作为呋喃树脂的主要原料,糠醇的质量和纯度对树脂的性能有重要影响。

2、催化剂:通常采用碱性催化剂,如氢氧化钠、氢氧化钾等。

3、溶剂:用于溶解原料和调整反应体系,如甲醇、乙醇等。

4、其他添加剂:根据需求添加其他辅助原料,如固化剂、增塑剂等。

合成工艺步骤

1、配料:按照一定比例将糠醇、催化剂、溶剂及其他添加剂混合,搅拌均匀。

2、预热:将混合好的原料进行预热,以提高反应温度,加速反应进程。

3、反应:在反应釜中进行聚合反应,控制反应温度和时间,得到呋喃树脂预聚体。

4、调制:根据需要,加入固化剂、增塑剂等,调整呋喃树脂的性能。

5、冷却:将反应得到的呋喃树脂预聚体进行冷却,降低温度。

6、后处理:对冷却后的呋喃树脂进行破碎、筛分、干燥等后处理,得到最终的呋喃树脂产品。

工艺参数控制

1、反应温度:反应温度是影响呋喃树脂性能的重要因素,需根据原料种类、催化剂类型及反应时间进行调整。

2、反应时间:反应时间的控制直接影响呋喃树脂的分子量分布和性能。

3、催化剂浓度:催化剂浓度对聚合反应的速率和呋喃树脂的性能有重要影响。

4、溶剂种类与用量:溶剂的种类和用量会影响原料的溶解度和反应体系的稳定性。

5、其他添加剂的用量:固化剂、增塑剂等添加剂的用量需根据实际需求进行调整,以获得最佳的呋喃树脂性能。

工艺优化建议

1、原料优化:选用高质量、高纯度的糠醇及其他原料,以提高呋喃树脂的性能。

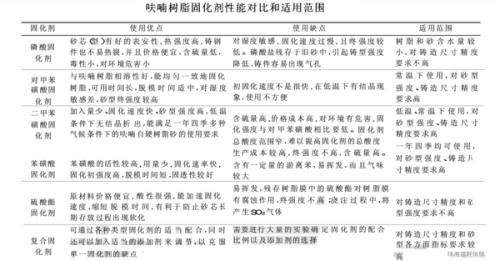

2、催化剂选择:根据实际需求选择合适的催化剂,以提高反应速率和呋喃树脂的性能。

3、反应条件优化:通过调整反应温度、反应时间、催化剂浓度等工艺参数,优化聚合反应条件,得到性能更优的呋喃树脂。

4、后处理改进:对后处理工艺进行改进,如采用更先进的破碎、筛分、干燥设备,提高产品质量和产量。

5、环保措施:在合成工艺过程中,注意环保措施的实施,如废弃物的处理、废气的治理等,以实现绿色生产。

安全与环保

1、安全措施:在呋喃树脂合成过程中,需注意防火、防爆、防毒等安全措施,操作人员需经过专业培训,熟悉工艺流程和安全操作规范。

2、环保:在工艺过程中产生的废水、废气、废渣等需进行处理,以达到环保标准,选用环保型原料和催化剂,减少污染物的产生。

呋喃树脂的合成工艺是一个复杂的过程,涉及多个环节和参数的控制,通过优化原料、催化剂选择、反应条件及后处理工艺,可以提高呋喃树脂的性能和质量,降低成本,实现绿色生产,随着科技的进步和环保要求的提高,呋喃树脂的合成工艺将向更加环保、高效的方向发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...